IKN GmbH شرکتی است که زمینه فعالیت آن در زمینه طرح های بازیافت حرارت کلینکر از طریق خنک کردن کلینکر با استفاده از گریت کولر در صنعت سیمان می باشد.

نام شرکت IKN به عنوان یک مترداف برای خنک کننده های کلینکر از نوع گریت کولر پاندولی در جهان شناخته شده است که دلیل آن تکنولوژی خنک کاری منحصر به فرد این شرکت می باشد.

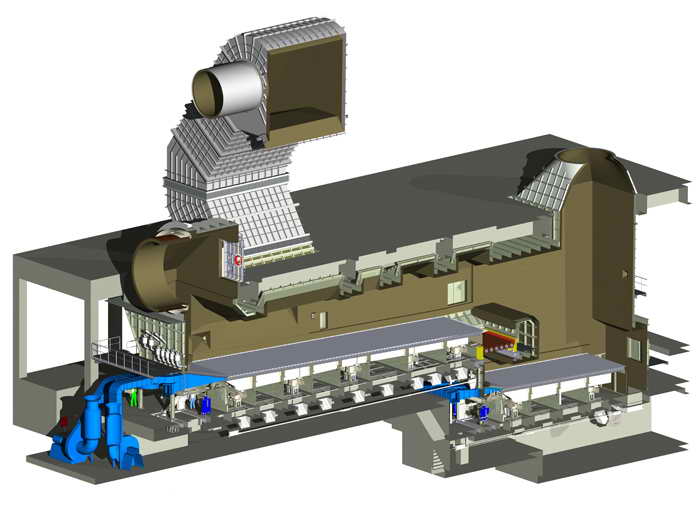

کولر کلینکر یکی از مهمترین و بحرانی ترین مناطق در زمینه تعمیر و نگهداری و فرایند تولید در کارخانه سیمان است. با بیش از 30 سال تجربه در زمینه ساخت کولر کلینکر و نصب بیش از 500 عدد از این گریت کولرها در سراسر جهان به اثبات رسیده است که گریت کولر IKN در خط مقدم تکنولوژی گریت کولرها است.

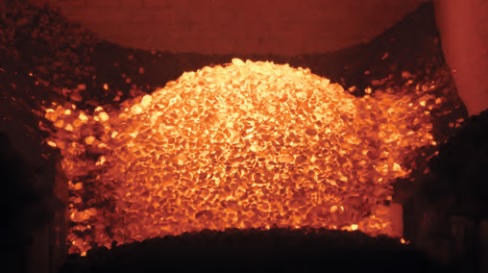

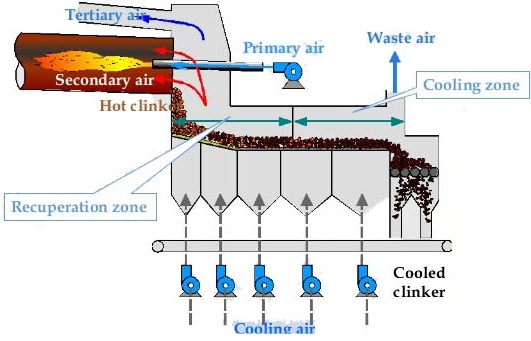

هدف اصلی در به کارگیری گریت کولر، سرد کردن کلینکر خروجی از کوره دوار با دمایی بیش از 1400 درجه سانتی گراد تا حدود 100 درجه، بهبود و کاهش مصرف انرژی حرارتی و افزایش راندمان انرژی حرارتی در کوره (از طریق بازگرداندن گرمای بازیافتی به چرخه فرآیند)، حمل کلینکر به سمت کلینکر شکن و در نهایت انتقال کلینکر خنک شده بر روی کانوایرهای مخصوص انتقال کلینکر می باشد.

گریت کولر را میتوان به سه بخش تقسیم بندی کرد:

بخش ورودی کلینکر (در تکنولوژی شرکت آی کی ان KIDS نام دارد) که هدف اصلی این قسمت خنک سازی هرچه بیشتر و سریعتر کلینکر داغ و توزیع یکنواخت کلینکر خروجی از کوره میباشد. این قسمت استاتیک است و هیچ حرکت مکانیکی ندارد. در این قسمت به شدت تنشهای حرارتی و مکانیکی کاهش می یابد. زاویه مناسب بخش ورودی و صفحات شیار دار (Grate Plates) در این قسمت هوادهی کلینکر را به صورت کامل انجام داده و حرکت کلینکر را راحت تر نموده و دمای کلینکر را به میزان زیادی کاهش میدهد. همچنین هوای تازه (Fresh Air) گرم شده حاصل از برخورد با کلینکر داغ جهت استفاده در کوره به عنوان هوای ثانویه (Secondary Air) و همچنین در برج پری هیتر به عنوان هوای ثالثیه (Tertiary Air) از طریق داکت هوای ثالثیه (TAD) به فرآیند پخت سیمان برمیگردد (Heat Recupration).

در ناحیه دوم گریت کولر هم در پی ادامه خنک سازی کلینکر، برگشت هوای گرم به درون کوره (Secondary Air) و پری کیساینر(Secondary Air) صورت میگیرد که به کاهش مصرف انرژی در کوره و افزایش بهره بری کوره از انرژی حرارتی کمک میکند.

ناحیه سوم بخشی از گریت کولر می باشد که وظیفه خنک کردن نهایی کلینکر را داشته و تا زمانی که کلینکر در این بخش گریت کولر در حال حرکت (روان) است فن های هوادهی براساس نیاز، هوا را با فشار مناسب از زیر به بستر کلینکر میدمند تا کلینکر به دمای مناسب جهت انتقال به محل ذخیره نزدیک شود.

گریت کولرها را میتوان با هر سیستم کوره ای هماهنگ نمود. گریت کولر کمک میکند که شرایط پایدار و مناسب برای کوره ایجاد شود. گریت کولرها تنها بخشی از اجرای یک خط جدید نمی باشند بلکه در قالب پروژه های افزایش ظرفیت کارخانجات سیمان نیز در صنعت قابل ارائه و اجرا می باشند.

گریت کولرهای شرکت آی کی ان که وظیفه خنک کردن کلینکر از دمای بالای 1400 تا حدود 100 درجه (بسته به دمای محیط کار) را به عهده دارند در ظرفیتهای مختلف تا 13000 تن بر روز و با ابعاد گوناگون طراحی میشوند و تلاش میکنند که با باز گرداندن هرچه بیشتر حرارت به فرآیند پخت، مقدار سوخت مصرفی را به حداقل برسانند.

با بهبود در شکل گیری، هوادهی و انتقال از بستر کلینکر، گریت کولر IKN می تواند در بالاترین بار ( تن کلینکر در روز در هر متر مربع از سطح کولر)، با کمترین بار هوا (Nm³ برای هر کیلوگرم کلینکر) کار کند.

محصولات شرکت IKN

- سیستم شبکه ای آی کی ان IKN Grate System

- سیستم تعلیق پاندولی یا LPS Linear Pendelum Support

- به کار گیری تکنولوژی Coanda wing در کولر کلینکر پاندولی IKN

- سیستم توزیع ورودی کلینکر (KIDS) یا Clinker Inlet Distribution System (صفحات ثابت ابتدای گریت کولر)

- Heat Shield (کمک به افزایش راندمان در بخش اول گریت کولر)

- سیستم راه انداز هیدرولیک Hydraulic Drive System

- PHD

- خرد کن (سنگ شکن غلتکی) Roll Crusher شرکت IKN

- آب بندی خروجی کوره Kiln Outlet Seal

همچنین این شرکت آمادگی دارد تا در کوتاهترین زمان ممکن نسبت به تعویض کولرهای ستلایتی به گریت کولر اقدام نماید و در این زمینه دارای سوابق متعددی میباشد.

علاوه بر این، IKN، در همکاری با شرکت PSP (از زیرمجموعه های خود) در زمینه های فنی و مهندسی و ساخت تجهیزات برای راه اندازی کامل خطوط سیمان و یا افزایش ظرفیت کارخانجات سیمان نیز فعال می باشد.