تضمین کیفی در فرایند کلینکر سازی کارخانجات سیمان برای عملیات پایدار به ترکیب شیمیایی مشخص و ثابت در تغذیه کوره دوار نیارمند است. این نیازمندی اهمیت فرآیند اختلاط و هموژناسیون را به کانون توجه می آورد. انتخاب صحیح تجهیزات و استراتژی عملیاتی هم نقش بسزایی در بهبود فرآیند هموژناسیون بازی میکند.

سنگ آهک مهمترین ماده خام در تولید سیمان است که اصلی ترین جزء یعنی CaO یا اکسید کلسیم را در اختیار قرار میدهد. اکسید کلسیم برای به دست آوردن ترکیبی با چهار جزء اصلی CaO، SiO2، Al2O3 و Fe2O3 با مواد خام دیگر نظیر خاک رس، مارل، سنگ رست (Shale) و افزودنیهای اصلاح کننده دیگر با نسبت صحیح مختلط میشود. اگرچه این اجزاء در همه این مواد خام موجود هستند در نسبت های متفاوتی در آنها یافت میشوند و با توجه به ترکیبات شیمیایی خاصشان به نسبتهای مشخصی مخلوط میشوند تا خواص شیمیایی مد نظر حاصل شود.

با اینحال، هر ماده ای نوع شیمیایی خودش را دارد. حتی اگر ترکیب شرایط متوسط شیمیایی نهایی را داشته باشد، ثبات مورد نیاز با فرآیند اختلاط و هموژناسیون حاصل میشود.

کل سیستم انتقال مواد که از نقطه دریافت مواد خام تا خوراک کوره گسترش دارد برای دستیابی به سطح هموژناسیون مطلوب طراحی میگردد. اگرچه هاپرهای ورودی و برجهای انتقال نیز تا حدی به هموژناسیون کمک میکنند، تمرکز اصلی ما بر روی سیستمهایی است که به صورت خاص برای اختلاط و همگن سازی مواد طراحی میگردند:

- سالنهای اختلاط (شامل استکر و ریکلایمر)

- مخازن خوراک آسیاب و تغذیه کننده های مبتنی بر وزن (Weigh feeder)

- سیلوهای هموژناسیون

بیایید فرض کنیم که چهار ماده خام مخلتف A، B، C، D و E داریم. بر اساس استراتژی اختلاط، فرض کنید A، B، C در سالن پیش اختلاط به نسبت مورد نیاز مخلوط شده اند و D و E اجزاء کم حجم تری هستند که از طریق مخازن خوراک آسیاب افزوده میشوند. تمامی پنج جزء در آسیاب به صورت پودر در آمده و در سیلوهای هموژناسیون همگن میشوند.

سالن اختلاط مواد با به کار گیری استکر و ریکلایمر

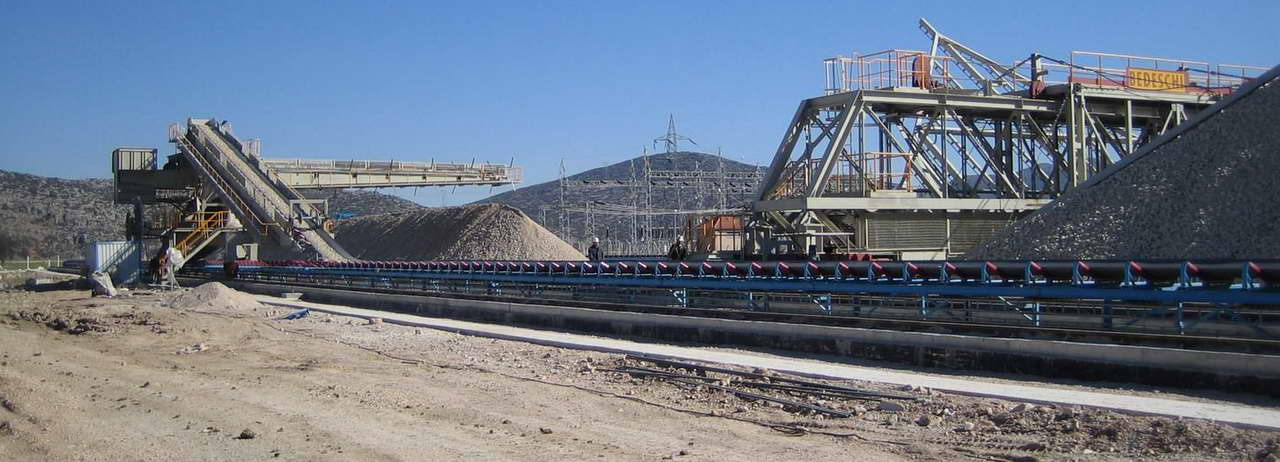

سالن اختلاط گاها برای همگن سازی یک جزء و یا برای مخلوط کردن و همگن کرده چندین جزء مورد استفاده قرار میگیرند. در این مثال A، Bو C به صورت متناسب به انبار پیش اختلاط تغذیه و مخلوط میگردند. حتی بهترین سیستمهای اختلاط هم به یک استراتژی شفاف برای اختلاط و هموژناسیون نیاز دارند به ویژه برای یک سیستم چند جزئی نظیر مثال ما. تصویر زیر سیستم ریکلایمر پلی خطی شرکت بدسکی را نشان میدهد.

در یک دپوی خطی، یک توده خطی در یک سمت با استکر شکل میگیرد و در سوی دیگر با ریکلایمر از یک توده خطی مواد مخلوط شده برداشت میشود. مهمترین قاعده این است که لایه های V شکلی با یک پیش اختلاط از مواد A، B و C در دپوی خطی ایجاد گردد. هنگامی که ریکلایمر برشی از لبه دپو را برداشت میکند، برش بخشی از تمامی لایه ها برمیدارد و این اطمینان را ایجاد میکند که هر لایه نسبت صحیحی از A، B و C را با توجه به ترکیب نهایی مد نظر در خود داشته باشد. جابجایی بعدی مواد، تفاوتهای موجود در هر لایه را یکنواخت کرده و منجر به هموژناسیون میگردد. برخی نکات مرتبط با استراتژی در لیست زیر عنوان شده اند:

- مخلوط نهایی دپوی پیش اختلاط شده ایجاد شود.

- تناسب تعریف شده از اجزاء مواد خام (نسبت مواد A، B وC) بر اساس ترکیب مخلوط نهایی ایجاد شود.

- یک مکانیزم اندازه گیری برای این مواد از مخازن یا دپوها لازم است.

- بهتر است یک آنالیز کننده آنلاین در نوار نقاله استکر آنالیز پیوسته مواد و ترکیب انباشتگی دپو را انجام دهد.

- فرآیندهای متناسب سازی پیوسته (Dosing) و انبارش (Stacking) باید توزیع یکنواخت مواد در سرتاسر دپو را تضمین کند.

- یک سیستم نمونه گیری و آنالیز برای مواد برداشت شده لازم است.

در نتیجه این فرایند لایه لایه کردن هنگام انبارش مواد و برش زدن حین برداشت مواد، انحراف معیار پارامتر مد نظر (به عنوان مثال CaO) به نسبتی بین 5 تا 8 کاهش میابد.

مخازن خوراک آسیاب

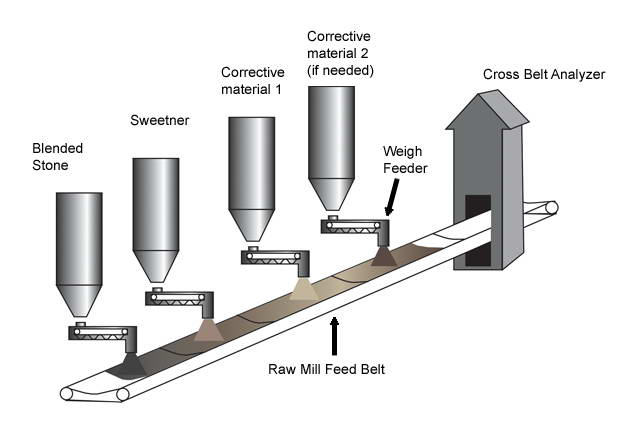

سیستم مخازن تغذیه آسیاب مواد خام از یک مخزن بزرگ برای مواد مختلط شده از سالن اختلاط مواد خام، دو یا سه مخزن کوچکتر برای موادی که لازم است به نسبتهای کم افزوده شوند و یک مخزن برای sweetener تشکیل میشود. تغذیه کننده وزنی (Weigh Feeder) زیر هر مخزن نسبت بندی هر ماده ای را که برای رسیدن به ترکیب مد نظر مواد خام لازم است انجام میدهد. در این مثال سه مخزن داریم، یکی برای مواد مخلوط شده که از دپوی مواد خام آمده (A، B و C که به نسبت مطلوب مخلوط شده اند)، یکی برای D، و یکی برای E. سه ویفیدر مواد را به نسبت مورد نیاز به نوار نقاله تغذیه آسیاب مواد منتقل میکنند. به صورت تئوریک هر بخشی از نوار نقاله باید شامل مخلوط متوسط خوراک کوره باشد. بعضی گامهای استراتژیک که باید در نظر گرفته شوند در زیر لیست میشوند:

- اولین و مهمترین نکته به حداقل رسانی تفاوتها در ترکیب مواد است. این امر با نصب یک آنالیزر آنلاین روی نوار نقاله خوراک آسیاب انجام میشود که بطور پیوسته ترکیب مواد را مانیتور کرده و ویفیدرهای مخازن را برای به دست آوردن ترکیب نهایی مورد نیاز مواد برای تغذیه کوره تنظیم میکند.

- خود فرایند آسیاب کردن، ترکیب مواد را تغییر نمیدهد ولی به همگن شدن مواد خام کمک میکند.

محصول آسیاب مواد خام به گونه ای تنظیم میگردد که ترکیب مد نظر را با توجه به ترکیب مواد خام اولیه ایجاد کند. با اینحال هنوز تفاوتهایی وجود خواهد داشت که با انتقال به بخش بعدی فرآیند هموژناسیون یعنی سیلوهای هموژناسیون به حداقل ممکن خواهد رسید.

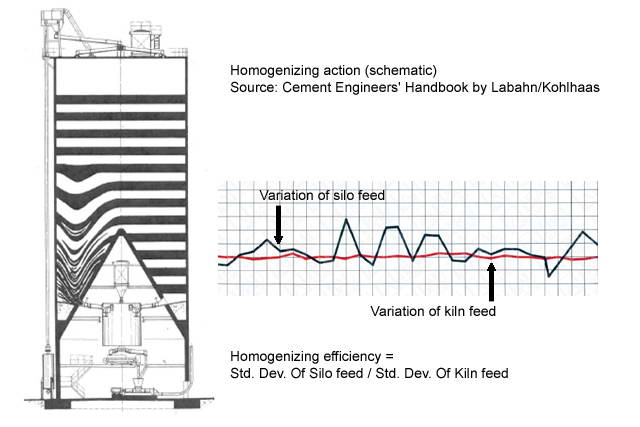

سیلوهای هموژناسیون

سیلوی هموژناسیون آخرین بخشی است که همگن سازی نهایی در آن رخ میدهد. از سیلوی هموژناسیون انتظار میرود که انحراف معیار LSF (Lime Saturation Factor یا فاکتور اشباع آهک) را با فرض انتخاب آن به عنوان پارامتر کنترلی و به شرطی که تحت استراتژی تعیین شده کار کند با ضریب ده کاهش دهد:

- سیلو باید همیشه حداقل بین 50 تا 70 درصد پر باشد.

- هوادهی در پایین سیلو باید به شکل مطلوب که منجر به جریان مواد شود انجام گیرد.

- نرخ برداشت مواد و توالی آن باید به صورتی تنظیم گردد که حداکثر جابجایی مکانیکی لایه های مواد را ایجاد کند.

- نمونه گیرهای پیوسته خودکار در محل تغذیه سیلو و محل تخلیه سلیو نصب شده باشد

- نمونه ها به صورت منظم برای مشاهده کارایی همگن سازی سیلو و همگنی نهایی تغذیه کوره گرفته شده و آنالیز گردند.

هنگامی که مواد از سیلو برداشت میشوند، تمامی مواد مورد نیاز را به نسبت صحیح و همگن در خود خواهد داشت. این ماده کاملا برای تغذیه به کوره آماده شده است.

چرا هموژناسیون

ناهمگونی تغذیه کوره منجر به عملیات ناپایدار کوره شده و نتیجه منجر به مشکلات احتمالی ذیل میگردد:

- تغییرات در کیفیت کلینکر

- مصرف بالاتر انرژی گرمایی

- تغییرات در میزان آهک آزاد موجود در کلینکر

- الگوهای نا خواسته تبخیر مواد فرار که منجر به گرفتگیهای احتمالی در پری هیتر میگردد.

- کوره پرغبار و هجوم بار در کوره

یکی از نیازهای اولیه و اساسی برای داشتن کیفیت ثابت کلینکر، داشتن تغذیه کوره ای است که به خوبی هموژن شده است.

نتیجه گیری

انتخاب سیستمهای مناسب و استراتژی عملیاتی مناسب باید با توجه به نیازهای خاص کارخانه که وابسته به مواد اولیه در دسترس، نحوه حمل و انتقال این مواد به کارخانه، نسبتی که این مواد باید با هم مخلوط گردند و تفاوتهای ذاتی کیفیت این مواد است صورت گیرد. یک سیستم هموژناسیون خوب باید تغذیه کوره ای با انحراف معیاری کمتر از یک درصد برای LSF ایجاد کند.